Apakah Anda sedang mencari Contoh program cnc milling beserta gambarnya, jika iya? maka Anda berada di website yang tepat.

Semoga artikel berikut ini dapat bermanfaat.

Pada mesin CNC (Computerized Numerical Control) kode – kode dilakukan dengan cara kendali terpadu dan perintah-perintah diterjemahkan secara jelas bagi mesin itu. Perkembangan teknologi mendukung mesin – mesin CNC modern sudah dilengkapi dengan suatu cara pengendalian jalur pergerakan sumbu mesin, cara pengendalian tersebut dapat menggerakan satu, dua atau tiga sumbu mesin sekaligus secara bersamaan.

Sebuah satuan hitung ( interpolator ) mengatur agar berbagai motor – motor servo mendapat jumlah pulsa yang tepat untuk mengikuti secara teliti jalur sesuai program yang dibuat. Dari interpolator tersebut keluar pulsa – pulsa untuk mengatur pergerakan sumbu X, Y dan Z. Setiap pulsa menginstruksikan pertambahan posisi. Harga penambahan posisi tersebut melalui sensor optik diatur besar ketelitiannya ( 0.1mm, 0.01mm, dan 0.001mm )

Contoh program cnc milling beserta gambarnya

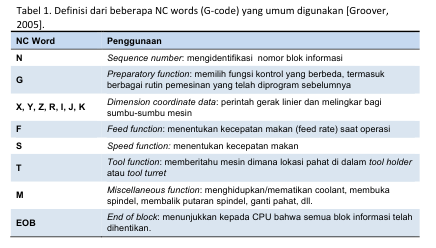

Pembuatan program NC harus mengikuti suatu format penulisan yang sudah disepakati secara internasional dan yang paling umum digunakan adalah format berbasis word address. Dimana kode-‐kode perintah untuk mesin dikelompokkan menjadi beberapa macam NC words. Word ini memiliki fungsi-‐fungsi tertentu yang berkaitan dengan urutan blok informasi, jenis gerakan yang ingin dihasilkan, nilai nominal gerakan, pengaktifan fungsi-‐fungsi khusus pada mesin dan lain sebagainya.

Dalam satu blok informasi, belum tentu semua word ini akan muncul secara bersamaan. Jenis-‐jenis kode yang digunakan dalam pembuatan program NC secara umum disajikan dalam Tabel :

Format penulisan progam NC ini harus mengikuti suatu standar yang berisi kode-‐kode perintah, yang merujuk pada standar EIA (Electronic Industries Association) dan disusun dalam suatu urutan logis yang disebut dengan istilah blok informasi. Word address adalah format pemrograman yang paling umum digunakan untuk sistem pemrograman CNC.

Format ini mengandung sejumlah besar dari berbagai kode perintah (preparatory dan miscellaneous) yang mengirimkan informasi program kepada penggerak servo mesin, relay-‐relay, micro-‐switches, dan lain-‐lain untuk memproses benda kerja yang dimaksud. Masing-‐masing blok harus mengandung cukup informasi untuk melakukan suatu operasi pemesinan.

Contoh menulisan satu perintah yang dikirim kepada suatu pengendali mesin adalah dalam bentuk satu blok informasi, sebagai berikut:

“N001 G90 G21 G01 X1.234 Y-‐5.678 Z0.321 S300 F100 M03” dengan penjelasan:

- N001 : menyatakan nomor urut operasi yang dilakukan.

- G90 : menyatakan mode dimensi yang dipakai adalah absolut.

- G21 : mode input unit dimensi yang digunakan adalah mm.

- G01 : menyatakan gerak interpolasi linear.

- X123 : akan menggerakkan meja 123 mm dalam arah positif sepanjang sumbu-‐X.

- Y-‐456 : akan menggerakkan meja 456 mm sepanjang sumbu-‐Y negatif.

- Z432 : akan menggerakkan meja 432 mm sepanjang sumbu-‐Z positif.

- S300 : memutar spindel dengan kecepatan 300 rpm

- F100 : menggerakkan spindel dengan kecepatan makan 100 mm/dtk

- M03 : menghidupkan spindel dengan arah CW.

1.Penentuan Titik Referensi Mesin/Pahat Relatif Terhadap Benda Kerja

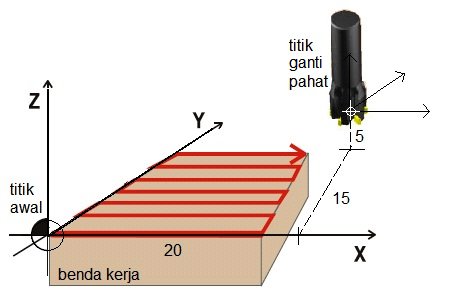

Untuk menjamin bahwa titik-‐titik tujuan yang dinyatakan dalam suatu blok informasi dapat dicapai mesin dengan benar, maka perlu dipastikan bahwa posisi awal benda kerja relatif terhadap titik referensi mesin telah diketahui sebelumnya. Dalam teknik pemrograman NC, beberapa fungsi baku telah disiapkan salah satunya adalah kode G-‐92. Kode ini memerlukan informasi berupa jarak 3-‐dimensi titik awal benda kerja ke titik awal mesin (machine zero point/tool change position). Dalam satu blok informasi, penentuan titik rujukan uni dinyatakan dalam bentuk sbb dan secara grafis disajikan pada Gambar :

N002 G92 X20 Y15 Z5 ( posisi tool 20mm di kanan, 15mm di depan dan 5mm di atas titik awal benda kerja)

Informasi awal ini akan digunakan untuk memodifikasi semua perintah gerak dengan kode G yang muncul setelah blok informasi ini. Pada penelitian sebelumnya [Arthaya, 2010], setiap blok informasi diekstrak oleh algortima khusus untuk mendapatkan semua data yang terkait dengan informasi gerak yang harus dilakukan oleh mesin ke setiap sumbu gerak. Dengan adanya kode G-‐92 sebelum G-‐code utama, maka proses modifikasi nominal gerak yang dihasilkan adalah sebagai berikut:

- N002 G90 G92 X20 Y15 Z5 (penentuan referensi input pada koordinat absolut)

- N003 G00 X10 Y5 Z2 (pergi dengan koordinat absolut ke titik 10,5,2 dengan gerakan cepat)

Konsekuensi dari kombinasi blok informasi ini (konversi data pada gerak cepat) adalah:

a) Konversi data titik referensi pahat;

- Xt_ref = N(i, x)= current_val; (nilai aktual= 20)

- Yt_ref = N(i, y)= current_val; (nilai aktual= 15)

- Zt_ref = N(i, z)= current_val; (nilai aktual= 5)

b) Konversi data pada gerak cepat;

Pada gerak cepat, data yang didapat dari proses ekstraksi adalah:

- Ambil nilai BLU dan kec. maksimum motor penggerak max_sp (dlm BLU/s);

- Kec = N(i, vm)=max_sp;

- X_rpid = N(i, x)= current_val; (nilai aktual= 10)

- Y_rpid = N(i, y)= current_val; (nilai aktual= 5)

- Z_rpid = N(i, z)= current_val; (nilai aktual= 2)

- Xdest = X_rpid -‐ Xt_ref; → xPulsa = Xdest/BLU; (nilai aktual Xdest = -‐10)

- Ydest = Y_rpid -‐ Yt_ref; → yPulsa = Ydest/BLU; (nilai aktual Ydest = -‐10)

- Zdest = Z_rpid -‐ Zt_ref; → zPulsa = Zdest/BLU; (nilai aktual Zdest = -‐3)

- Nilai xPulsa, yPulsa dan zPulsa ini dikirim ke DDA-‐I untuk masing-‐masing unit pengendali motor penggerak.

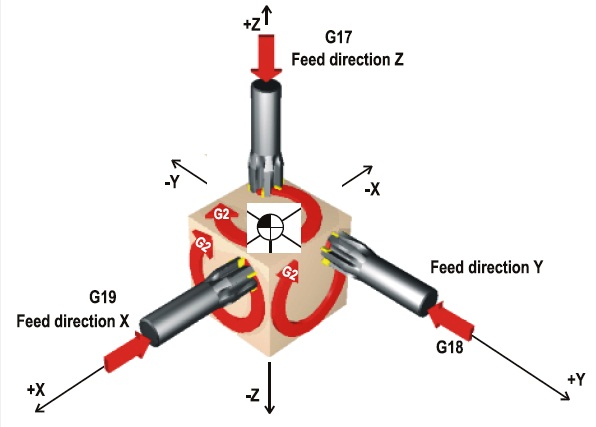

2. Penentuan Bidang Interpolasi Tempat Pahat Bekerja

Setiap gerakan pahat potong di atas benda kerja dijabarkan terhadap suatu bidang kerja yang terdapat pada benda kerja. Secara alami (default) bidang kerja yang dikenali dalam pemrograman NC adalah bidang x-‐y bila sang programmer tidak menyatakan bidang kerja dimana program akan dilaksanakan.

Apabila proses pemotongan harus dilakukan pada bidang referensi lain, maka kode-‐G khusus harus dinyatakan sebelum blok informasi untuk proses pemotongan dilakukan. Kode-‐G yang digunakan adalah G18 untuk bekerja pada bidang y-‐z dan G19 untuk bekerja pada bidang z-‐x. Secara prinsip proses perubahan bidang referensi berarti perubahan sumbu gerakan pahat terhadap titik awal benda kerja yang telah dibayangkan oleh sang programmer.

Semua interpolasi gerak pada bidang x-‐y (G17) bila dikerjakan pada bidang y-‐z berarti bahwa nilai pada sumbu-‐x direalisasi pada sumbu y sedangkan nilai-‐nilai pada sumbu-‐y akan direalsasi pada sumbu z. Yang perlu diperhatikan adalah arah pahat potong sebaiknya datang dari arah tegak lurus terhadap bidang referensi seperti ditunjukkan pada Gambar

3. Penentuan Work Setting and Offset pada Benda Kerja

Sebelum benda kerja diproses pada mesin perkakas, maka benda kerja harus diposisikan dengan pasti pada meja mesin dan direferensikan kepada titik referensi pahat, dalam hal ini adalah tool change position. Dalam moda pemosisian absolut koordinat awal benda kerja biasanya didefinisikan pada salah satu titik pojok yang berupa pertemuan sisis-‐sisi benda kerja yang memiliki tingkat kepastian yang paling tinggi.

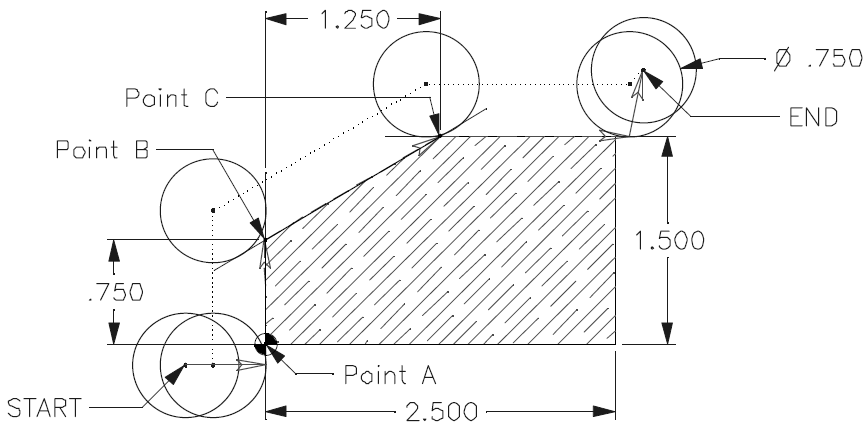

Selanjutnya semua ukuran dimensi dirujuk dari titik acuan tersebut. Pada moda pemosision inkremental, maka titik koordinat awal benda kerja selalu berubah pada setiap pergantian blok informasi gerakan yang akan dilaksanakan seperti yang disajikan pada Gambar :

Semua titik koordinat pada benda kerja akan langsung menjadi titik tujuan pada setiap blok program NC dan titik. Titik awal benda kerja akan tetap pada titik A dan berlaku bagi titik B, C dan titik-‐titik lainnya. Sementara pada moda inkremental, jarak tempuh ke titik A adalah Y 0.750 dan setelah sampai di titik B, maka titik awal benda kerja berubah ke B dan jarak titik tujuan menjadi X 1.250 dan Y 0.750.

4. Pengembangan Canned Cycles untuk Fungsi Dwell

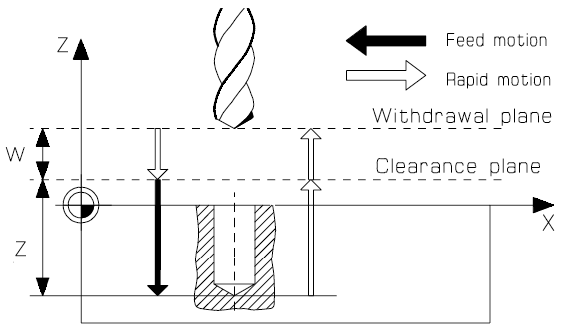

Canned cycle sangat banyak digunakan pada pemrograman mesin perkakas yang tujuannya adalah untuk mempermudah/menyederhanakan program NC untuk gerakan-gerakan yang berulang dengan pola gerak yang sejenis. Salah satu jenis cycle yang dikembangkan adalah gerakan masuk-keluar di dalam benda kerja pada saat seorang programmer membuat lubang. Sebagai contoh adalah program untuk membuat lubang seperti pada Gambar dibawah. Contoh kode-G yang digunakan untuk membuat fitur lubang ini adalah sebagai berikut:

- N010 G81 Z-‐20 W+10 (cycle yang dipakai G81, kedalaman Z -‐20 dari clearance plane sejauh W +10 ke withdrawal plane)

- N011 G79 (kode untuk menonaktifkan kode G81)

Dari Gambar terlihat bahwa untuk membuat sebuah lubang terdapat setidaknya 4 langkah gerak vertikal, yakni 2x rapid sepanjang W dan 1x feeding dan 1x rapid sepanjang Z. Disamping itu untuk kemudahan pemrograman, pada jenis cycle ini pergerakan arah sumbu-Z dilakukan pada mode inkremental. Dengan adanya fungsi khusus drill ini maka perintah membuat lubang menjadi sangat sederhana. Untuk merealisasi dalam media simulator yang dikembangkan maka diperlukan perhitungan-perhitungan sebagai berikut:

N010 G81 Z-‐20 W+10 (fungsi cycle untuk membuat lubang sekali langkah)

a) Konversi data parameter gerak pahat;

- Z_temp = N(i, z)= current_val; (nilai aktual= -‐20)

- W_temp = N(i, w)= current_val; (nilai aktual= +10)

b) Konversi data pada gerak cepat dan gerak interpolasi; Pada gerak cepat dan makan, data yang didapat dari proses ekstraksi adalah:

- Ambil nilai BLU dan kec. maksimum motor penggerak max_sp (dlm BLU/s);

- Kec = N(i, vm)=max_sp;

- Zdest = W_temp; → zPulsa = Zdest/BLU; (nilai aktual Zdest = -‐10, mode G00)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

- Zdest = Z_temp; → zPulsa = Zdest/BLU; (nilai aktual Zdest = -‐20, mode G01)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

- Zdest = Z_temp+ W_temp; → zPulsa = Zdest/BLU; (nilai aktual Zdest = +20, mode G00)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

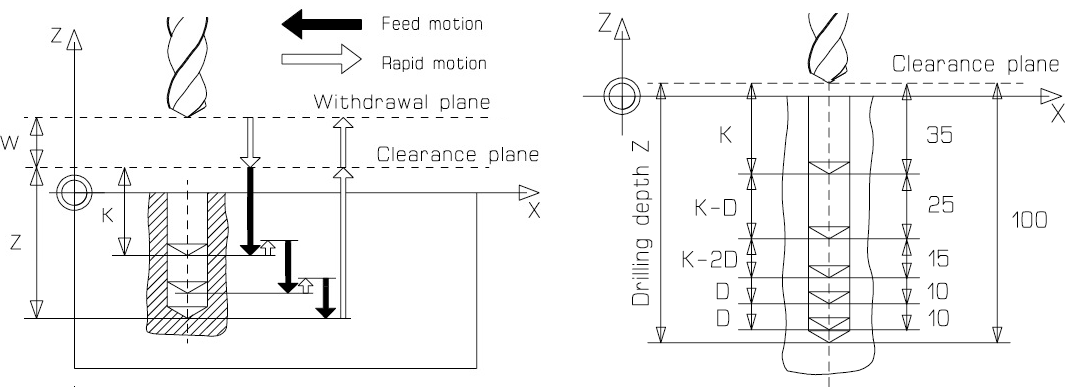

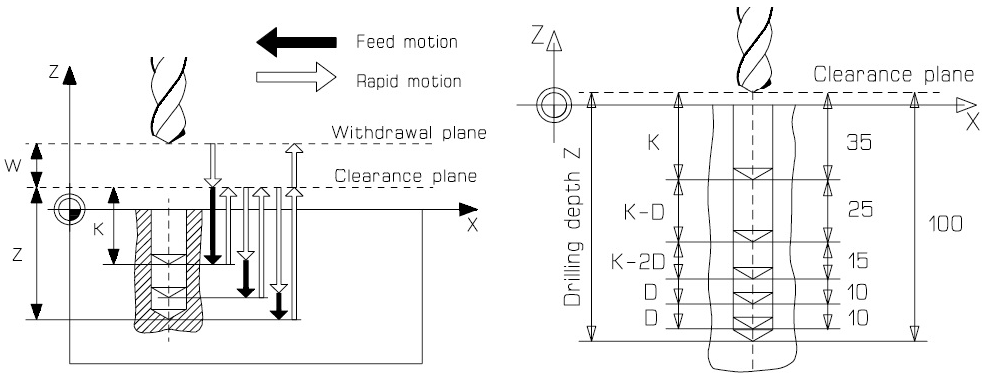

Sementara gerak semacamnya dapat dilakukan dengan menciptakan gerakan secara bertahap seperti pada Gambar (kiri) dengan menanfaatkan kode G82. Gerakan yang dilakukan gerak makan bertahap naik dan turun yang bertujuan untuk memberikan kesempatan bagi chip (geram) untuk patah dalam area pemotongan (dengan kata lain chip-breaking). Model perintah gerak untuk mendapatkan lubang dengan gerak makan secara bertahap adalah sebagai berikut:

N010 G82 Z-‐47 W+5 B+0.5 D+5 K+20

a) Konversi data parameter gerak pahat;

- Z_temp = N(i, z)= current_val; (nilai aktual= -‐47)

- W_val = N(i, w)= current_val; (nilai aktual= +5, jarak ke withdrawal plane)

- B_val = N(i, b)= current_val; (nilai aktual= +0.5, waktu dwell)

- D_val = N(i, d)= current_val; (nilai aktual= +5, angka degresi)

- K_val = N(i, k)= current_val; (nilai aktual= +20, kedalaman drill pertama)

b) Konversi data pada gerak cepat dan gerak interpolasi;

Pada gerak cepat dan makan, data yang didapat dari proses ekstraksi adalah:

- Ambil nilai BLU dan kec. maksimum motor penggerak max_sp (dlm BLU/s);

- Kec = N(i, vm)=max_sp;

- Panggil algoritma penghitung urutan kedalaman berdasarkan nilai total kedalaman Z, nilai kedalaman awal K dan nilai degresi D (didapat: 20, 15, 12 dan 2) disebut Z_degX.

- Zdest = W_temp; → zPulsa = Zdest/BLU; (nilai aktual Zdest = -‐5, mode G00)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

- Zdest = Z_deg1; → zPulsa = Zdest/BLU; (nilai aktual Zdest = -‐20, mode G01)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

- Zdest = 1; → zPulsa = Zdest/BLU; (nilai aktual Zdest = +1, mode G00)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

- Zdest = Z_deg2; → zPulsa = Zdest/BLU; (nilai aktual Zdest = -‐15, mode G01)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

- Zdest = 1; → zPulsa = Zdest/BLU; (nilai aktual Zdest = +1, mode G00)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

- Zdest = Z_deg3; → zPulsa = Zdest/BLU; (nilai aktual Zdest = -‐10, mode G01)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

- Zdest = 1; → zPulsa = Zdest/BLU; (nilai aktual Zdest = +1, mode G00)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

- Zdest = Z_deg4; → zPulsa = Zdest/BLU; (nilai aktual Zdest = -‐20, mode G01)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

- Zdest = Z_temp+W_temp; → zPulsa = Zdest/BLU; (nilai aktual Zdest = +47, mode G00)

- Nilai zPulsa ini dikirim ke DDA-‐I untuk unit pengendali motor penggerak Z

Dengan cara yang sama, drilling dengan kode G83 dapat dilakukan dengan perbedaan utama adalah adanya gerakan pahat total keluar hingga clearance plane selama dan diam dalam waktu tertentu untuk memberi kesempatan bagi chip untuk keluar sepenuhnya dari area pemotongan. Gerakan keluar ini dilakukan untuk setiap kedalaman degresi yang dihasilkan oleh algortima pembangkit kedalaman degresi.

5. Pengembangan Algoritma Copying

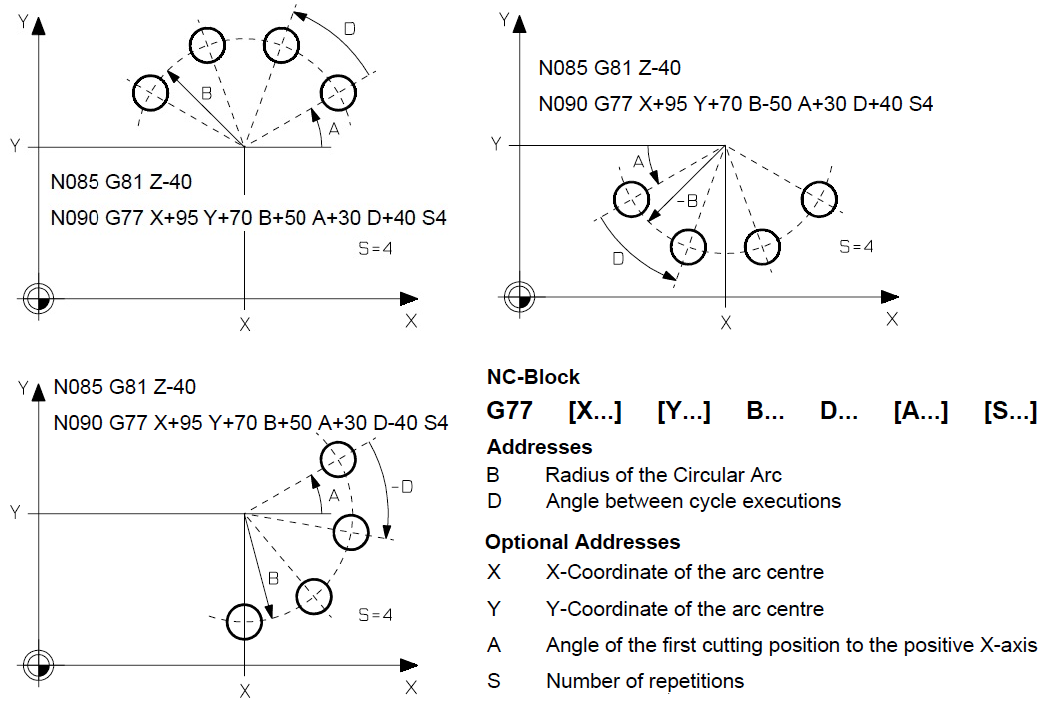

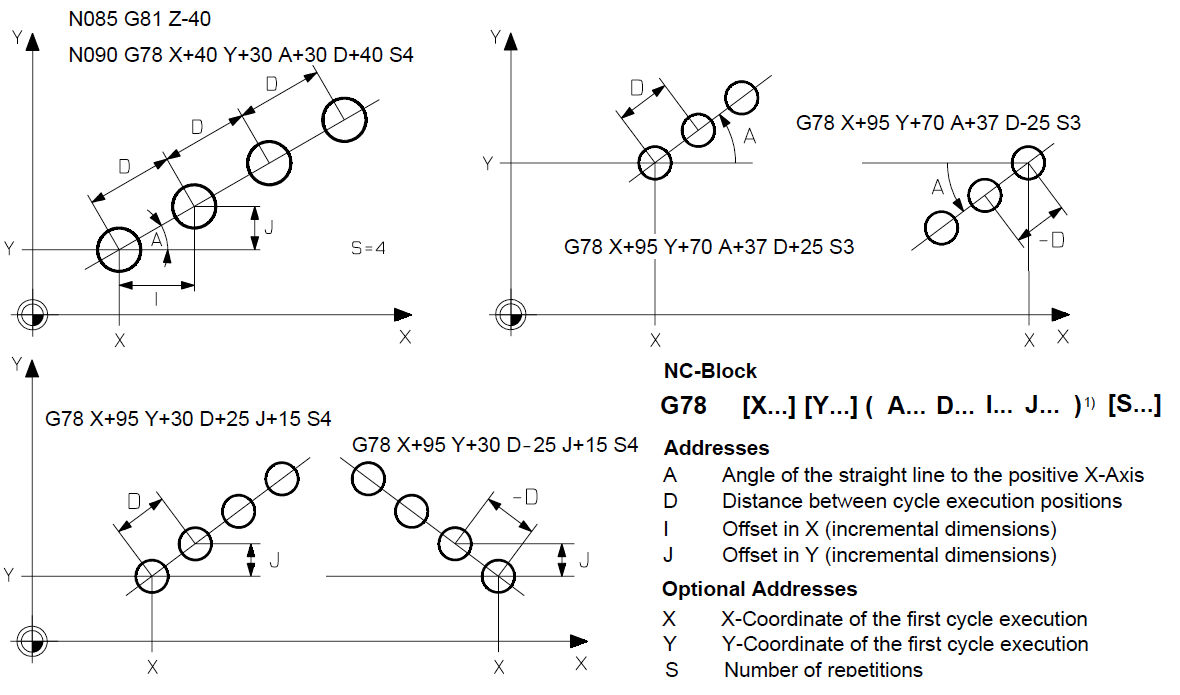

Fungsi copying sangat diperlukan dalam rangka membuat fitur pemesinan sejenis dalam satu pola yang diinginkan. Mengcopy fitur pemesinan pada suatu lintasan tertentu sering diperlukan pada pembuatan cetakan dan lain-lain. Banyak macam fitur copying yang dapat dilakukan, salah satunya adalah mengcopy pada suatu lintasan berupa potongan busur seperti yang disajikan dalam Gambar :

Pada prinsipnya fitur copying ini bisa dilaksanakan dengan pembuatan sub‐routine yang sangat sederhana, yakni suatu fungsi yang memiliki kemampuan untuk:

- Menghitung koordinat titik tujuan berikut terdekat, sesuai dengan moda lintasan copying yang dipilih, apakah lintasan busur ataupun garis lurus;

- Arah penentuan titik tujuan berikut terdekat;

- Memastikan moda gerakan menjadi inkremental;

- Gerakan awal hingga kedalaman yang diinginkan menggunakan kode G01;

- Gerakan kembali ke bidang clearance dengan kode G00;

- Gerakan ke titik tujaun berikut terdekat dengan kode G00.

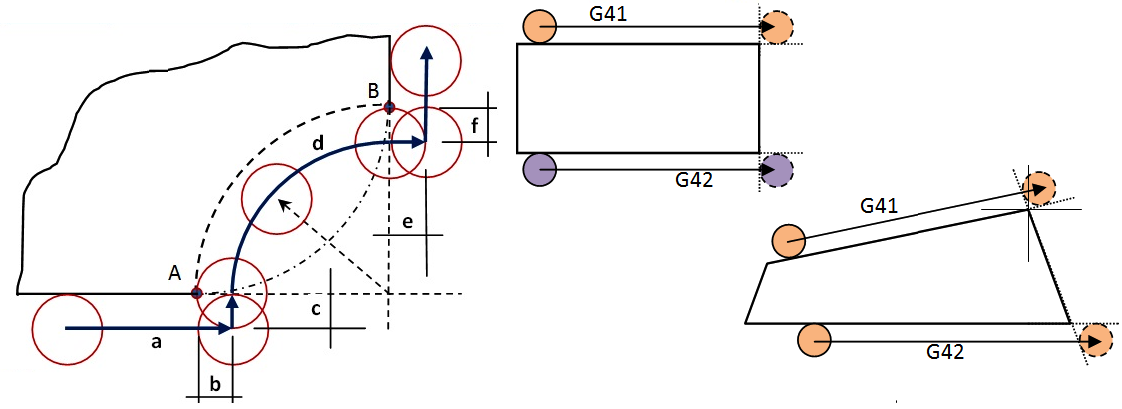

6. Formulasi Khusus Untuk Perpotongan Sembarang untuk G41 dan G42

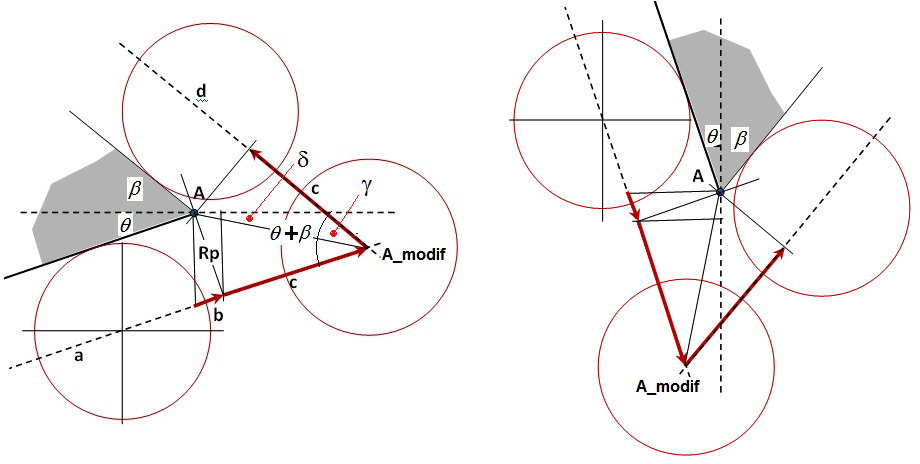

Pada penelitian sebelumnya [Arthaya, 2010] pengekstrasian data pada blok informasi yang menggunakan Cutter Radius Compensation (G41 dan G42) telah dibahas secara mendasar. Beberapa pola perpotongan sederhana telah berhasil dijabarkan terkait dengan penggunaan pahat yang memiliki radius bermacam-macam. Garis perpotongan sederhana seperti dua garis tegak lurus, dua garis lurus berpotongan dengan sudut tumpul tertentu, garis lurus berpotongan dengan lingkaran pada sudut 90 derajat telah dijabarkan seperti ditunjukkan pada Gambar :

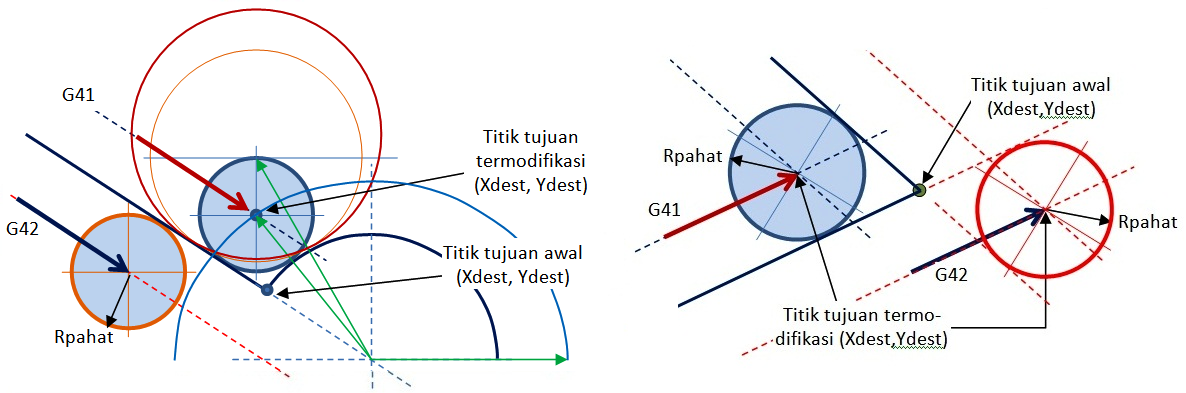

Dalam penelitian kali ini dua macam gerakan dengan kode G41 dan G42 akan dibahas, yakni perhitungan titik tujuan termodifikasi saat perpotongan garis lurus dengan sudut tumpul dan perpotongan garis lurus dengan sepotong busur pada sembarang sudut potong. Pada gambar dibawah terlihat dua kasus dimana titik tujuan awal mata pahat harus dimodifikasi agar fungsi kompensasi radius pahat dapat berjalan dengan baik.

Untuk kasus perpotongan dua garis lurus dengan sudut sembarang, maka titik tujuan awal A harus dimodifikasi menjadi titik A_modif, sesuai dengan besarnya radius pahat. Titik A_modif yang terjadi pada penggunaan kode G42, dapat dihitung dengan cara sebagai berikut:

- Kasus 1: sudut θ di kwadrant III dan β di kwadrant II, dan β > θ maka, posisi A_modif ada di kwadrant IV.

- Kasus 2: sudut θ di kwadrant III dan β di kwadrant II, dan β < θ maka, posisi A_modif ada di kwadrant I.

- Kasus 3: sudut θ di kwadrant II dan β di kwadrant I, dan β > θ maka, posisi A_modif ada di kwadrant III.

- Kasus 4: sudut θ di kwadrant II dan β di kwadrant I, dan β < θ maka, posisi A_modif ada di kwadrant IV.

- Kasus 5: sudut θ di kwadrant I dan β di kwadrant IV, dan β > θ maka, posisi A_modif ada di kwadrant II.

- Kasus 6: sudut θ di kwadrant I dan β di kwadrant IV, dan β < θ maka, posisi A_modif ada di kwadrant III.

- Kasus 7: sudut θ di kwadrant IV dan β di kwadrant III, dan β > θ maka, posisi A_modif ada di kwadrant I.

- Kasus 8: sudut θ di kwadrant IV dan β di kwadrant III, dan β < θ maka, posisi A_modif ada di kwadrant II.

Sebagai contoh dasar adalah perhitungan titik A_modif untuk Kasus 1:

- Panjang jarak A-‐A_modif, L_modf = Rp. sin{(θ +β)/2}

- Sudut γ = (θ +β)/2

- Sudut δ = (180-‐β) -‐ γ

- L_modf_x = L_modif cos(γ)

- L_modf_y = - L_modif sin(γ)

- Konversi data pada gerak interpolasi linier dengan kompensasi radius pahatG42; Pada gerak interpolasi linier, data yang didapat dari proses ekstraksi adalah:

- Ambil nilai BLU dari masing-‐masing sumbu gerak;

- Kec. makan = N(i, f)= current_val;

- L = √( Xdest^2 + Ydest^2); → juga identikan dengan L = √( a^2 + b^2);

- → xPulsa = Xdest/BLU;

- → yPulsa = Ydest/BLU;

- FRN = 10*( current_val /L );

- Frek. untuk DDA-‐i (1&2) → fo = FRN(f/2m); dimana m: ukuran register ke-1&2

- Frek. untuk DDA-‐i (3) → f = 2m+n/600; dimana n: ukuran register ke‐3

- Nilai xPulsa dan yPulsa ini dikirim ke DDA‐i (gunakan perbandingan pulsa) untuk masing-‐masing unit pengendali motor penggerak.

Dengan cara yang sama maka perhitungan titik tujuan termodifikasi A_modif untuk kasus‐kasus yang lain dapat dihitung dengan mudah. Pola perhitungan sejenis untuk penggunaan kode G41. Bila diperhatikan dengan seksama, maka segi-‐3 penentu posisi titik tujuan A_modf adalah identik dengan perhitungan untuk kasus pada Gambar diatas. Dengan pengertian sederhana ini maka untuk kasus penggunaan kode G41 didapat berbagai kondisi berikut:

- Kasus 1: sudut θ di kwadrant III dan β di kwadrant II, dan β > θ maka, posisi A_modif ada di kwadrant II.

- Kasus 2: sudut θ di kwadrant III dan β di kwadrant II, dan β < θ maka, posisi A_modif ada di kwadrant III.

- Kasus 3: sudut θ di kwadrant II dan β di kwadrant I, dan β > θ maka, posisi A_modif ada di kwadrant I.

- Kasus 4: sudut θ di kwadrant II dan β di kwadrant I, dan β < θ maka, posisi A_modif ada di kwadrant II.

- Kasus 5: sudut θ di kwadrant I dan β di kwadrant IV, dan β > θ maka, posisi A_modif ada di kwadrant IV.

- Kasus 6: sudut θ di kwadrant I dan β di kwadrant IV, dan β < θ maka, posisi A_modif ada di kwadrant I. g) Kasus 7: sudut θ di kwadrant IV dan β di kwadrant III, dan β >θ maka, posisi A_modif ada di kwadrant III.

- Kasus 7: sudut θ di kwadrant IV dan β di kwadrant III, dan β < θ maka, posisi A_modif ada di kwadrant IV.

Sebagai contoh dasar adalah perhitungan titik A_modif untuk Kasus 1:

- Panjang jarak A-‐A_modif, L_modf = Rp. sin{(θ +β)/2}

- Sudut γ = (θ +β)/2

- Sudut δ = (180-‐β) -‐ γ

- L_modf_x = -‐ L_modf cos(γ)

- L_modf_y = L_modf sin(γ)

- Konversi data pada gerak interpolasi linier dengan kompensasi radius pahat G42; Pada gerak interpolasi linier, data yang didapat dari proses ekstraksi

- adalah:

- Ambil nilai BLU dari masing-‐masing sumbu gerak;

- Kec. makan = N(i, f)= current_val;

- L = √( Xdest^2 + Ydest^2); → juga identikan dengan L = √( a^2 + b^2);

- → xPulsa = Xdest/BLU;

- → yPulsa = Ydest/BLU;

- FRN = 10*( current_val /L );

- Frek. untuk DDA-i (1&2) → fo = FRN(f/2m); dimana m: ukuran register ke- 1&2

- Frek. untuk DDA-i (3) → f = 2m+n/600; dimana n: ukuran register ke-‐3

- Nilai xPulsa dan yPulsa ini dikirim ke DDA‐i (gunakan perbandingan pulsa) untuk masing-‐masing unit pengendali motor penggerak.

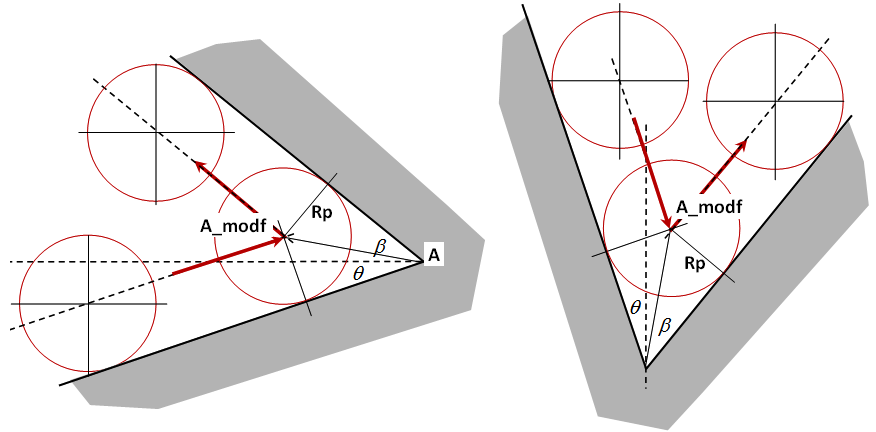

Untuk penentuan titik tujuan termodifikasi pada perpotongan garis lurus dengan kemiringan tertentu dengan lingkaran pada titik sembarang, merupakan kasus yang paling rumit. Gambaran skematik disajikan pada Gambar dibawah. Titik termodifikasi dapat dihitung dengan cara menentukan koordinat titik perpotongan antara garis lurus menuju titik A dan lingkaran baru dengan radius diperbesar sebesar Rpahat.

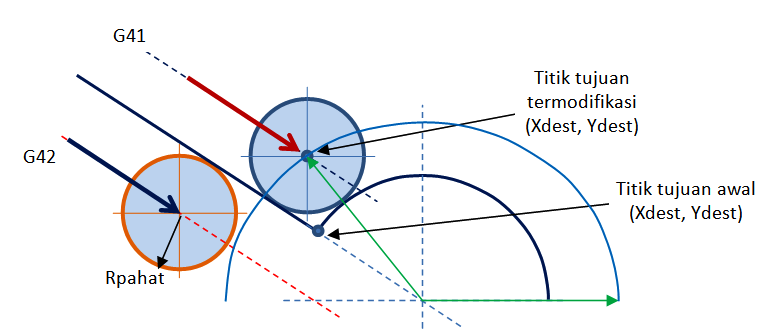

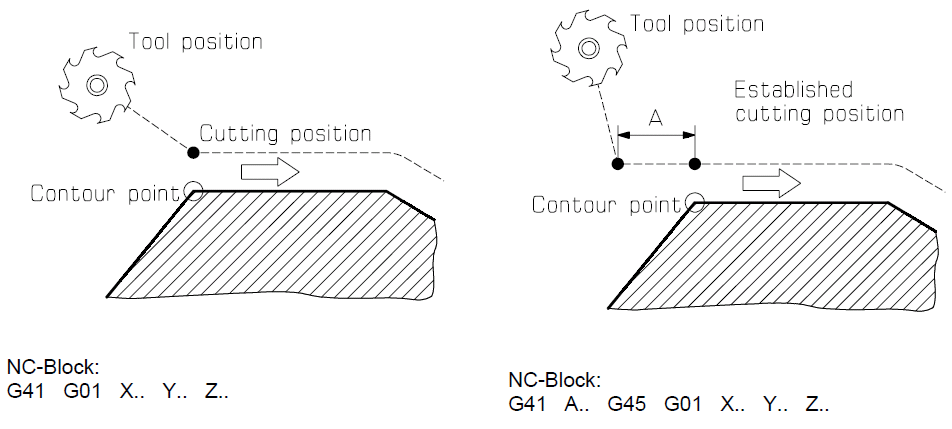

Posisi titik tujuan termodifikasi ini akan dapat ditentukan oleh factor-‐faktor antara lain: kwadrant tempat titik perpotongan itu terjadi, besar radius pahat yang digunakan dan sudut terkecil dari garis horizontal dan vertical yang bersinggungan dengan lingkaran pahat pada diameter terbesar. Penggunaan kode G41 atau G42 sering kali dilengkapi dengan titik approaching pada jarak tertentu sebelum aksi kompensasi dilakukan. Gambar dibawah ini menunjukkan contoh aksi kompensasi yang disiapkan untuk pemotongan pada pemotongan antara dua garis lurus.

Baca juga : Kode cnc bubut lengkap

Demikian yang dapat Teknik area bagikan, tentang Contoh program cnc milling beserta gambarnya. Sekian dan terima kasih telah mengunjungi www.teknikarea.com, semoga bermanfaat dan sampai jumpa lagi di artikel Industri berikutnya.